Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа. Размерный анализ технологических процессов

Цель и задачи.

Освоения методики размерного анализа, позволяющего обеспечить точность получаемых размеров при изготовлении деталей из заготовок, является одной из основных задач технологов.

Целью данной работы является освоение методов выявления размерных цепей, определяющих положение обрабатываемых поверхностей относительно баз или других поверхностей, и решение их для построения технологического процесса обработки.

Данную работу выполняют по следующей схеме.

Расчет технологических размерных цепей.

Значения размеров и точности.

Пример размерного анализа.

Задана конструкция детали.

![]()

Материал– сталь 40Х

Заготовка – штампованная

Маршрут изготовления

Оп. 010. Токарная

Подрезка торца

Оп. 015. Шлифовальная

Шлифование торца

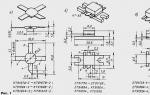

Рис. 1. Эскиз операций.

Рис. 2. Этапы обработки тел вращения.

Рис. 3. Этапы обработки плоских поверхностей.

Количество необходимых операций и переходов при обработке и выдерживаемые экономически целесообразные квалитеты точности размеров и шероховатость поверхностей назначают в соответствии с рекомендациями, указанными на рис. 2, 3.

Для представленных на рис. 1. операций назначим допуски на получаемые размеры в соответствии с рекомендуемыми квалитетами.

оп. 010 размер - 0,20

оп. 020 - 0,15

По эскизам операции и чертежу детали вскроем размерную цепь с замыкающим звеном Т, который непосредственно не выдерживается и получается как функция остальных звеньев (рис.4).

Рис. 4. Схема размерной цепи

Т = - +

Проверяем возможность решения что

Т = = 80 – 0,2:

Допуск на размер замыкающего звена должен быть

0,20 + 0,15 + 0,08 = 0,43

Так как требуется получить допуск 0,2 мм предложенный маршрут обработки не позволяет работать без брака.

Необходимо уменьшение допусков получаемых размеров. Введем дополнительную операцию.

020 – шлифования торца стержня (рис. 5).

Оп. 020 шлифовальная

Шлифовать торец, выдерживая размер .

Рис. 5. Эскиз шлифования торца стержня

Проанализируем полученные размерные цепи, в которых замыкающим звеном является припуск.

![]() (1)

(1)

Припуск размера (оп. 020; оп. 010) (2)

Замыкающим звеном принимают припуск, который назначают по опытно – статистическим данным из таблиц или рассчитывают.

Припуск на шлифования принимаем

Допуск при шлифовании (-0,06)

Решаем размерную цепь

![]()

![]()

![]()

![]()

Подставим найденное значение в уравнение (1) и найдем решение

Из уравнения (1):

Принимая во внимание, что размер заготовки двухсторонний назначаем

![]()

Свободная таблица размеров

4. Порядок и особенности построения размерных цепей

Вычертить чертеж детали, нанести координатные оси. Деталь изображается в необходимых проекциях, не обязательно в масштабе.

Пронумеровать все поверхности по координатам.

От каждой поверхности провести вертикальные линии.

Провести между вертикальными линиями соответствующие размеры детали.

Размеры проставляются так, чтобы размерная цепь не была замкнутой.

В соответствии с принятом маршрутом наносятся размеры, получаемые на каждой операции. Каждая операция отделяется горизонтальной строкой.

Получаемая система размеров образует размерную цепь.

Р.Ц. не должна включать в качестве составляющих звеньев припуски замыкающих звеньев других цепей, т.е. припуск, являющийся замыкающим звеном, должен быть один.

Решением Р.Ц. определяют операционные размеры, включая и размеры заготовки с назначением на них экономически обоснованных допусков. Расчеты начинают с последней цепи идя к начальной операции.

Допуски размеров переходов всех операций, кроме окончательных, устанавливают в соответствии с экономическим квалитетом точности каждого метода обработки (рис. 1,2). Рекомендуется допуски задавать «в тело», т.е. для охватываемых (валов) – со знаком «минус», а для охватывающих (отверстий) – со знаком «плюс».

При простановке допусков нужно иметь в виду, что размеры заготовки имеют предельные отклонения в обе стороны от номинальных значений.

Прежде чем решать Р.Ц. необходимо назначить операционные припуски, т.к. они, как правило, являются замыкающими звеньями.

Припуски на механическую обработку поверхностей штампованных заготовок представлены в таблице. Распределение припусков по этапам обработки производиться в соответствии с назначенным маршрутом обработки.

Припуски (на сторону) на механическую обработку штампованных заготовок, мм

Список литературы.

1. Справочник технология – машиностроителя. В 2 т. Под ред. А.Г. Косиловой и Р.К. Мещерякова, М.: Машиностроение, 1986 Т.1.

2. А.А. Маталин. Технология машиностроения, Л.: Машиностроение, 1585.

Лабораторная работа №12

Алгоритм программы для размерного анализа технологических процессов

Седов Александр Сергеевич ,

магистрант машиностроительного факультета Волгоградского государственного технического университета .

Применение систем автоматизации проектных работ (САПР) значительно сокращает трудоемкость конструкторского и технологического проектирования, а также позволяет создавать базы данных готовых проектных решений для их последующей модификации и использования .

Была поставлена задача создания САПР размерного анализа осевых размеров деталей типа «ступенчатый вал». При этом ввод исходных данных и вывод расчетных должен выполняться в интерактивном режиме, что наиболее рационально осуществить с использованием встроенных программных средств операционной системы, оснащенной графическим интерфейсом пользователя (например, Windows XP ).

Современные средства программирования позволяют создавать развитые САПР с высокой степенью интерактивности. Применение визуального и объектно-ориентированного программирования, являющихся стандартными для данных средств пр ограммирования, сокращают время на разработку проекта программы и способствуют упорядочиванию ее логико-иерархической структуры .

Представленная в данной статье программа «Размер32» создана в свободной среде программирования Lazarus (язык Object Pascal ) – аналоге коммерчески распространяемой среды Delphi , и изначально откомпилирована для работы на архитектуре i 386 под управлением 32-битных ОС Windows XP / Vista /7. Кроссплатформенный компилятор Free Pascal позволяет получить исполняемый код в том числе для свободных операционных систем на основе ядра Linux , что является немаловажным, если ставится задача сокращения затрат, связанных с внедрением САПР. Текст пр ограммы насчитывает 1542 строки, в откомпилированном под Win 32 виде программа занимает 13 мегабайт.

Структура программы представляет собой набор из 3-х связанных линейно алгоритмических систем:

- система ввода исходных данных;

- система обработки данных;

вейксерфинг

Ремонт холодильников на дому от мастера. Быстро и качественно, звоните

ремсервис-контур.рф

- система вывода расчетной информации.

Входные данные включают в себя:

- геометрию заготовки (количество ступеней вала, их относительные диаметры);

- осевые размеры заготовки (отклонения);

- осевые размеры детали (номиналы с отклонениями);

- наименование операций;

- последовательность операционных размеров на каждой операции.

Основным структурным элементом области данных программы является запись типа TRazm .

TRazm = record

BS : byte ;//от данной поверхности откладывается размер

FS : byte ;//к этой поверхности

Nom : real ;//номинал, мм

ei : real ;//нижнее отклонение, мм

es : real ;//верхнее отклонение, мм

end ;

В программе предусмотрен массив Razm [ j , i ] из N _ OP _ MAX * N _ RAZ _ MAX записей типа TRazm (где N _ OP _ MAX - максимальное кол-во операций (10), N _ RAZ _ MAX - максимальное количество размеров в операции (5). На этапе ввода исходных данных происходит заполнение массива Razm [ j , i ], где j – номер операции, i – порядковый номер размера.

Фрагмент, описывающий считывание данных из полей:

//промежуточная запись с полей задания размера

Razm2.BS: = StrToInt(Razm_Inp.Caption);

Razm2.FS: = StrToInt(Razm_Inp.Caption);

Razm2.Nom: = StrToFloat(Razm_Inp.Caption);

Razm2.ei: = StrToFloat(Razm_Inp.Caption);

Razm2.es: = StrToFloat(Razm_Inp.Caption);

index := GetRazmIndex(Razm2.BS, Razm2.FS);

Здесь данные считываются в промежуточную запись Razm 2, которая затем копируется в элемент массива Razm [ j , i ]. Функция GetRazmIndex возвращает порядковый номер размера, если содержимое полей ввода указывает на существующий размер или 0, если размер не существует.

Следующий фрагмент показывает запись в Razm [ j , i ].

// заносим данные

with Razm do

begin

BS:= Razm2.BS;

FS:= Razm2.FS;

Nom:= Razm2.Nom;

ei := Razm2.ei;

es : = Razm2.es;

end;

(Здесь CurrentOp – номер рассматриваемой операции.)

Данные можно вводить вручную, создав новый технологический процесс, а также можно считать с диска. Собственное расширение файла программы - *. tpd .

Фрагмент алгоритма считывания данных из файла.

AssignFile( F, OpenDialog.FileName);// назначение имени файла

Reset(F);//открыть файл для чтения

Read(F, FB);//прочесть содержимое файла

CloseFile(F);//закрыть файл

N_St : = FB.N_St;//количество ступеней

D_St : = FB.D_St;//диаметры ступеней

CountOp : = FB.CountOp;//количество операций

OpNames : = FB.OpNames;//наименования операций

Razm : = FB.Razm;//записи размеров

RazmOpCount : = FB.RazmOpCount;//количество размеров в каждой операции

Здесь FB – промежуточная запись одного типа с F .

Запись на диск производится аналогичным способом, но вместо Reset (F ) вызывается Rewrite (F ).

Размерный анализ техпроцесса производится следующим образом.

1. Составляется список всех размеров от заготовки до готовой детали (с учётом поверхностей, возникающих в процессе обработки) (1).

2. Составляется список замыкающих размеров.

3. Выбирается первый замыкающий размер и для данного размера выполняется рекурсивный обход списка размеров (1) с подсчетом количества звеньев и их типом (увеличивающее, уменьшающее). Если обход заходит в «тупик», он начинается по новому пути. В итоге для данного замыкающего размера выбирается размерная цепь с минимальным количеством звеньев.

4. Переход к следующему замыкающему размеру и т.д.

5. Анализ размерных цепей по известным методикам.

Литература

1. Корсаков, В. С. Автоматизация проектирования технологических процессов в машиностроении / В. С. Корсаков, Н. М. Капустин, К. -X. Темпельгоф, X, Лихтенберг; Под общ. р ед. Н.М. Капустина. - М.: Машиностроение, 1985. - 304 с .

2. Климов, В. Е. Разработка САПР : В 10 кн. Кн. 7. Графические системы САПР: Практ. пособие / В. Е. Климов; Под ред. В. А. Петрова. - М.: Высш. шк., 1990. - 142 с. ISBN 5-06-000744-8.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЯДЕРНЫЙ УНИВЕРСИТЕТ «МИФИ»

НОВОУРАЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

В. Н. Ашихмин

РАЗМЕРНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Москва 2010

УДК 621.0+621.91 ББК 34.5

Ашихмин В. Н. РАЗМЕРНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ: Практикум.М.: НИЯУ МИФИ, 2010. – 60 с.

Пособие содержит методические указания и рекомендации к выполнению практических работ по курсу «Размерный анализ и обоснование технологических решений» и предназначено для студентов специальности 151001 – Технология машиностроения (очная, очно-заочная, заочная формы обучения). Работа 1 также используется при выполнении практических занятий по курсу «Технология машиностроения».

Подготовленов рамках Программы создания иразвития НИЯУ МИФИ.

Рецензент канд. техн. наук, доцент В. И. Занько

Предисловие …………………………………………………………….4

Практическая работа № 1. Задачи размерного анализа | ||

технологических процессов. Разработка стартовой структуры | ||

технологического процесса, назначение этапов, методов | ||

и планов обработки поверхностей.................................................. | ||

Практическая работа № 2. Построение размерной схемы и | ||

графовых моделей размерных связей технологического | ||

процесса....................................................................................... | ||

Практическая работа № 3. | Выявление размерных цепей............... | |

Практическая работа № 4. | Проверка обеспечения точности | |

конструкторских размеров и колебаний припусков в стартовом | ||

технологическом процессе........................................................... | ||

Практическая работа № 5. | Расчет размерных цепей....................... | |

Библиографический список............................................................ | ||

ПРЕДИСЛОВИЕ

Качество продукции в машиностроении определяется прежде всего качеством разработки технологических процессов. Для качественной разработки технологических процессов при использовании настроенного на размер оборудования необходимо проведение размерно-точностного анализа.

В ходе проведения размерного анализа должны быть выявлены все размерно-точностные связи в технологическом процессе, начиная от размеров исходной заготовки до размеров готовой детали. Именно такой подход рассматривается в предлагаемом пособии. Актуальность данного пособия обусловлена тем, что в последние годы в отечественной технической литературе практически не издаются книги по размерному анализу технологических процессов.

При решении задач размерного анализа использована методика, основанная на применении теории графов. Это наиболее эффективный математический аппарат для моделирования размерно-точностных связей технологических процессов. Применение этого аппарата способствует развитию навыков математического моделирования у специалиста – технолога.

В отличие от традиционных методик, в которых выявление размерных цепей производится на совмещенном графе, что связано с определенными трудностями, в пособии использована усовершенствованная методика применения графовых моделей при размерном анализе технологических процессов .

Учитывая значение размерного анализа в процессе подготовки спе- циалистов-технологов в ряде вузов в учебных планах технологических кафедр предусмотрены соответствующие дисциплины. Так, например, на кафедрах технологии машиностроения УГТУ – УПИ и НГТИ читается курс «Размерный анализ и обоснование технологических решений». В основу предлагаемой работы положен многолетний опыт изучения указанной дисциплины в УГТУ – УПИ. Пособие может быть использовано при проведении практических занятий в рамках курсов «Основы технологии машиностроения» и «Технология машиностроения».

Практическая работа № 11

ЗАДАЧИ РАЗМЕРНОГО АНАЛИЗА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ. РАЗРАБОТКА СТАРТОВОЙ СТРУКТУРЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, НАЗНАЧЕНИЕ ЭТАПОВ, МЕТОДОВ И ПЛАНОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

Цель работы − уяснение необходимости и общих положений проведения размерного анализа, освоение навыков разработки стартовой структуры технологического процесса как начальной стадии решения прямой (проектной) задачи размерного анализа.

Задание – для детали класса втулок на основе чертежа детали и условий среднесерийного производства разработать стартовую структуру технологического процесса при использовании метода восходящего синтеза (снизу вверх).

Работа рассчитана на 8–12 ч.

Задачи размерного анализа и методы расчета размерных цепей

Размерным анализом технологического процесса называют выявление и фиксирование размерных связей между переходами и операциями конкретного технологического процесса. Таким образом, для решения проектной задачи, когда есть только чертеж детали, необходима разработка первоначального, стартового варианта технологического процесса .

Целью размерного анализа является, прежде всего, обеспечение точности указанных на чертеже размерных связей поверхностей детали. С помощью размерного анализа выявляется наиболее эффективная структура технологического процесса, гарантирующая достижение поставленной цели. В результате размерного анализа

1 Работа № 1 выполняется параллельно на практических занятиях по курсу «Технология машиностроения» и по курсу «Размерный анализ и обоснование технологических решений».

наиболее рационально формируются технологические операции и переходы, проверяются и уточняются принятые схемы базирования, определяются все операционные размеры и размеры исходной заготовки. Кроме того, размерный анализ позволяет выявить и устранить недопустимые колебания величины припуска, что особенно важно на финишных операциях.

Вид задачи определяется тем, что задано и что требуется определить. Если разрабатывается новый технологический процесс, то известны и, значит, заданы конструкторские размеры детали. Следовательно, в ряде технологических размерных цепей известен конструкторский размер со всеми его параметрами. Этот размер и будет замыкающим (исходным) звеном в таких размерных цепях.

Если мы анализируем существующий технологический процесс, то известны все технологические (операционные) размеры и их параметры. Эти размеры – составляющие звенья размерных цепей. Таким образом, в цепях, где замыкающее звено – конструкторский размер, мы сможем определить параметры замыкающего звена, которые будут обеспечены в рассматриваемом технологическом процессе.

В теории размерных цепей эти задачи называют соответственно прямой (проектной) и обратной (проверочной).

При прямой задаче заданы номинальный размер, допуск, предельные отклонения замыкающего (исходного) звена и требуется определить номинальные значения, допуски и предельные отклонения всех составляющих звеньев размерной цепи.

При решении обратной задачи по заданным номинальным значениям, допускам, предельным отклонениям составляющих звеньев требуется определить те же характеристики замыкающего звена или поле рассеяния и предельные значения замыкающего звена.

Наиболее распространены два метода расчета размерных цепей: метод максимума-минимума (max-min ) и вероятностный метод.

Первый метод иногда называют методом полной взаимозаменяемости, а второй – методом неполной взаимозаменяемости. По мнению многих авторов, для расчета технологических размерных цепей следует использовать метод максимума-минимума. Это

обосновывается еще и тем, что число составляющих звеньев в технологических размерных цепях обычно не превышает 4–5.

В данном пособии рассмотрено решение проектной (прямой) задачи, когда технологический процесс еще не существует, а исходным документом является только чертеж детали. Кроме чертежа детали, известна производственная среда, в которой будет реализован технологический процесс, или тип производства.

Стартовый вариант технологического процесса формируется на основе разработанной структуры технологического процесса. В нем назначаются первоначально только величины допусков на технологические размеры и минимальные припуски, снимаемые при выполнении технологических переходов. Таким образом, в отличие от проверочной задачи здесь необходимо определить номинальные размеры и предельные отклонения операционных размеров для всех технологических переходов. Задачи такого типа некоторые авторы называют смешанными.

Методические указания к выполнению работы

В ходе проведения практических занятий каждый студент работает по индивидуальному заданию. На рис. 1.1 приведен эскиз детали типа «втулка», применительно к которой показано выполнение всех этапов задания.

1. Анализ чертежа заданной детали, выбор и определение параметров исходной заготовки. Задана деталь – втулка (см. рис. 1.1). Материал – сталь 30. Масса детали – 2,49 кг. Производство среднесерийное. Предусмотрено использование универсального оборудования, в том числе токарно-револьверного станка с вертикальной осью револьверной головки.

Концентричность поверхностей 4 и6 будет обеспечиваться по схеме «ОТ ОТВЕРСТИЯ». Отверстие4 окончательно обрабатывается на токарно-револьверной операции мерным инструментом – разверткой. Торцовые поверхности1 ,5 ,7 , а также радиальное отверстие3 связаны линейными размерами. Наружная цилиндрическая поверхность2 не требует точной обработки. Поверхность6 обрабатывается на круглошлифовальной операции с базированием на отверстие4 .

17 +0,5 |

|||

Ra 12,5 | |||

Ra 12,5 |

|||

Ra 1,6 |

|||

Ra 3,2 | |||

Ra 1,6 |

|||

Ra 6,3()

Ra3,2

100h 8 |

|

Рис. 1.1. Эскиз детали «втулка» (неуказанные предельные отклонения размеров: H 14;h 14;IT 14/2; номера позиций соответствуют типам обрабатываемых поверхностей)

Нумерация поверхностей детали, связанных линейными размерами, параллельными оси детали, должна производиться по строго определенным правилам:

- номера поверхностей увеличиваются вдоль принятой оси детали;

- фаски не нумеруются;

- для нумерации принимаются только нечетные числа;

- схема конструкторских размерных связей (рис. 1.2) вычерчивается в масштабе.

Рис. 1.2. Схема конструкторских размерных связей

2. Выбор вида исходной заготовки и метода ее получения.

Факторы, определяющие выбор заготовки:

- материал детали – сталь 30 (качественная углеродистая сталь, содержание углерода 0,3 %);

- конфигурация детали – втулка с буртиком и сквозным отверстием;

- тип производства – среднесерийное. Рациональнее при этом типе производства выбрать заготовку, форма которой максимально приближена к форме готовой детали (рис. 1.3). Это сведет к минимуму обработку резанием и отходы в стружку.

Плоскость

Рис. 1.3. Эскиз исходной заготовки

Выбираем метод горячей объемной штамповки в открытых штампах. При соотношении размеров D

max

>L

штамповка производится на молотах или кривошипных горячештамповочных прессах. Сквозные отверстия в исходных заготовках выполняются при условии, что их диаметр не менее 30 мм. Кроме того, длина отверстия должна быть не более диаметра пробиваемого отверстия. Если последнее условие не выполняется, то может быть выполнена наметка (углубление) глубиной до 0,8 диаметра отверстия при изготовлении заготовки на молотах и прессах. ЕслиD

max

Рис. 1.4. Упрощенный эскиз исходной заготовки (1

,5

,7

– торцовые поверхности, связанные линейными размерами; 2

,4

,6

– цилиндрические поверхности со штамповочными уклонами) 3. Определение общих припусков на обработку и допусков на размеры исходной заготовки.

Определение исходного индекса поковки. Факторы, опреде-

ляющие исходный индекс заготовки, который является ключом к нахождению общих припусков и допусков для поковок: 1)

расчетная масса поковки

М

п.р.

, кг. 2)

группа стали М1, М2, М3.

3)

степень сложности С1, С2, С3, С4.

4)

класс точности (для штамповки в открытых штампах Т4 или

Расчетная массы поковки определяется по формуле М

п.р=

М

дK

р,

где K

р

– расходный коэффициент. Для деталей круглых в плане (ступицы, шестерни и т.п.) берется K

р

= 1,5–1,8. ПримемK

р

= 1,7, тогдаМ

п.р

= 2,49.

1,7 = 4,23 кг. При

разработке ТП сборки изделий практически

всегда возникает задача выбора метода

и средств обеспечения точности прибора

(изделия). Она решается путем расчета

размерной цепи изделия (узла), который

проводится в целях определения

результирующего отклонения показателей

точности изделия, выявления отклонения

каждого компонента размерной цепи из

числа компонентов, оказывающих наибольшее

влияние на выходные параметры или

функциональные показатели прибора

(изделия). В

конструкторской документации размеры

и допуски на выходные параметры изделия

обычно указывают исходя из служебного

назначения детали, узла или прибора.

Однако в некоторых случаях такое задание

размеров или такая система их расстановки

либо не соответствует выбранной

технологии, либо эти размеры невозможно

непосредственно измерить. Кроме того,

при разработке ТП сборки практически

всегда необходимо решить задачу выбора

технологического метода и технологических

средств обеспечения точности прибора.

Устранить недочеты, которые появляются

вследствие разного задания размеров,

позволяют технологическая инспекция

КД, анализ и расчет размерных цепей

изделия, по их результатам конструкторские

размеры и допуски могут быть заменены

технологическими. Однако при такой

замене должны быть выдержаны все

конструкторские размеры и допуски.

Конструкторские и технологические

размеры, заданные в документации, можно

пересчитывать на максимум-минимум,

когда предполагается, что все размеры

изделия, составляющие размерную цепь,

выполняются по своим предельным значениям

или по теории вероятности, когда сочетания

отдельных отклонений размеров

рассматривают как явления случайного

характера. Методика расчета на

максимум-минимум наиболее полно отвечает

производственной практике. Рис.4

На

рис. 4 представлен исследуемый ГМ. Размеры

А2, А3, А5 – увеличивающие; А1, А4 –

уменьшающие. АΔ

– замыкающий – величина зазора между

ротором и корпусом. Так

же учтём смещение внутреннего кольца

ш/п относительно наружного. Величина

смещения

Зазор

равен:

В

рамках курсового проекта было разработано

приспособление для контроля, которое

должно осуществлять досылку наружного

кольца ш/п в корпус ГМ. Необходимо на

наружное кольцо ш/п приложить осевое

усилие в 15 кг, так же необходимо

регистрировать перемещение этого кольца

с точностью не менее 0,0001 мм. Один

из вариантов такого приспособления

показан на рис.5. Приспособление

представляет из себя Плиту поз.10 которая

стоит на 4-х стойках. Корпус

прибора с кольцом ш/п отдельно

устанавливается в тарелку поз.15, а затем

вставляется во фланец поз.18 по средствам

байонета поз.1, при этом верхний свободный

торец корпуса упирается в уплотнительное

кольцо поз.25, приклеенное к плите 10, что

позволяет исключить возможные люфты и

защитить поверхность корпуса ГМ от

механических повреждений. Рис.6.

Тарелка поз.15 с корпусом ГМ. Фланец

поз.18 закреплён под плитой шестью винтами

поз.20. На плите установлен кронштейн,

который держит эксцентрик, при вращении

которого вокруг оси поз.9 происходит

поступательное движение толкателя

поз.16. Толкатель сжимает пружину поз.12,

которая передаёт усилие от вращения

эксцентрика к валу поз.3, который давит

на кольцо ш/п, создавая необходимое

усилие в 15 кг. Величину силы в процессе

выполнения операции нужно отслеживать

по шкале на торце толкателя поз.16.

Указатель поз.17 вкручен в вал поз.3. В

процессе измерения усилия его положение

можно считать неизменным (он движется

на десятые доли микрона), тогда как

толкатель может передвигаться до 8мм

(после чего для защиты изделия и продления

срока службы пружины приспособления -

нижний торец толкателя доходит до упора

в кронштейн поз.8). Согласно

ТТ на ГМ, он годен к дальнейшей сборке

если усилие в 15 кг вызовет относительное

перемещение стрелки микрокатора при

3-х кратном замере не более чем на 0,0004

мм. И для проверки относительного

перемещения в приспособлении присутствует

микрокатор 01ИГПВ поз. 28, зажим (поз. 7)

которого установлен на стойке поз.13.

Регулирование положения микрокатора

вдоль направляющей стойки осуществится

винтом поз.4, а фиксация микрокатора в

зажиме поз.7 осуществляется гайкой

поз.23. Перед приложением усилия на кольцо

ш/п измерительную головку микрокатора

необходимо подвести к консоле вала поз.

3 и выставить на шкале микрокатора

нулевое значение. Перемещение вала

поз.3, измеряемое микрокатором, равно

перемещению кольца ш/п. Основной

деталью приспособления является пружина

поз. 12, от которой зависит передаваемое

на вал поз.3 усилие. Далее представлен

расчёт этой пружины. 7.2.

Расчёт пружины.

Расчёт

пружины будем проводить исходя из

необходимости создания усилия в F 2 =

15 кг (~150 Н) с запасом не менее 15-20% (F 3 =180

Н) и возможным габаритам. Наружний

диаметр не более 15 мм и высоту пружины

в свободном состоянии не более 20 мм,

с рабочим ходом h=7

мм. Материал: Проволока

по ГОСТ 9389. Углеродистая сталь, закалённая

в масле. Вариант

оформления опорных витков: Поджатые,

шлифованные Диаметр

проволоки (прутка) d= Наружный

диаметр D1= Средний

диаметр D= Длина

пружины без нагрузки L0= Рабочее

число витков n= Полное

число витков n1= Рабочая

длина L2= Длина

при соприкосновении витков L3= Жёсткость

пружины c= Рабочий

ход пружины h= Сделаем

предварительный расчёт диаметра

проволоки и пружины.

Примем

индекс пружины с=6

К-т

влияния кривизны витков к=1,24

τ

для данного материала при ∅

2…2,5 мм ~ 950 МПа Диаметр

проволоки:

Диаметр

пружины:

D=c*d=13.2

– средний диаметр D н =D+d=15.4

– наружний диаметр Подберём

пружину по ГОСТ 13766-86.

Наиболее

подходящий вариант – позиция 407.

Для

этой пружины: Уточним

расчёты среднего диметра:

D=15-2.1=12.9

мм Жёсткость

пружины:

Число

рабочих витков:

n=C 1 /C=97/21.5=4 Максимальная

деформация:

λ 3 =F 3 /C=180/21.5=8.3

мм Полное

число витков:

n 1 =n+n 2 =4+2=6 Шаг

пружины:

Высота

пружины при максимальной деформации:

Высота

пружины в свободном состоянии:

Технологический анализ детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса и является одним из важнейших этапов технологической разработки. Основная задача при анализе технологичности детали сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Это позволяет снизить себестоимость ее изготовления. Вал-шестерню можно считать технологичной, так как она представляет собой ступенчатый вал, где размеры ступеней уменьшаются от середины вала к торцам, что обеспечивает удобный подвод режущего инструмента к обрабатываемым поверхностям. Обработка ведётся унифицированным режущим инструментом, контроль точности поверхности проводится измерительным инструментом. Деталь состоит из унифицированных элементов таких как: центровые отверстия, шпоночный паз, фаски, канавки, линейные размеры, шлицы. Материалом для производства служит сталь 40Х, которая является относительно недорогим материалом, но при этом обладает хорошими физико-химическими свойствами, имеет достаточную прочность, хорошую обрабатываемость резанием, легко подвергается термообработке. Конструкция детали обеспечивает возможность применение типовых и стандартных технологических процессов её изготовления. Таким образом, конструкцию детали можно считать технологичной. 1. Поверхность 1 выполнена в виде шлицевой части. 2. Поверхность 2 является несущей, поэтому жестких требований к ней не предъявляется. 3. Поверхность 3 используется для внешнего контакта с внутренней поверхностью манжеты. Поэтому к ней предъявляются жесткие требования. Поверхность полируется до достижения шероховатости Ra 0,32 мкм. 4. Поверхность 4 является несущей, поэтому жестких требований к ней не предъявляется. 5. Поверхность 5 также является несущей и предназначена для посадки подшипника. Поэтому к ней предъявляются жесткие требования. Поверхность шлифуется до достижения шероховатости Ra 1,25 мкм. 6. Поверхность 6 Выполнена в виде канавки, которая нужна для вывода шлифовального круга. Жестких требований к ней предъявлять нецелесообразно. 7. Поверхность 7 является несущей и предъявлять жесткие требования к ней не нужно. 8. Боковые стороны зубьев участвуют в работе и определяют как долговечность узла, так и его шумность, поэтому к боковым сторонам зубьев и их взаимному расположению предъявляют ряд требований как по точности расположения, так и по качеству поверхности (Ra 2,5 мкм). 9. Поверхность 9 является несущей и предъявлять жесткие требования к ней не нужно. 10. Поверхность 10 Выполнена в виде канавки, которая нужна для вывода шлифовального круга. Жестких требований к ней предъявлять нецелесообразно. 11. Поверхность 11 является несущей и предназначена для посадки подшипника. Поэтому к ней предъявляются жесткие требования. Поверхность шлифуется до достижения шероховатости Ra 1,25 мкм. 12. Поверхность 12 является несущей, поэтому жестких требований к ней не предъявляется. 13. Поверхность 13 используется для контакта с внутренней поверхностью манжеты. Поэтому к ней предъявляются жесткие требования. Поверхность полируется до достижения шероховатости Ra 0,32 мкм. 14. Поверхность 14 является несущей, поэтому жестких требований к ней не предъявляется. 15. Поверхность 15 представлена в виде шпоночного паза, который предназначен для передачи крутящего момента от вала-шестерни к ременному шкиву Rz 20 мкм. 16. Поверхность 16 представлена канавкой, которая служит для вывода резьбонарезного резца. 17. Поверхность 17 выполнена в виде шпоночного паза для посадки стопорной шайбы Rz 40 мкм. 18. Поверхность 18 представляет собой резьбу под гайку, которая служит для поджатия шкива Ra 2,5 мкм. Требования к взаимному положению поверхностей, считаю целесообразно назначенными. Одним из немаловажных факторов является материал, из которого изготавливается деталь. Исходя из служебного назначения детали видно, что деталь работает под действием значительных знакопеременных циклических нагрузок. С точки зрения ремонта данная деталь является довольно ответственной, поскольку для выполнения ее замены необходим демонтаж всего узла с машинного агрегата, а при его установке выверка механизма сцепления. Таблица 1.3 - Анализ технологичности конструкции детали Наименование поверхности Количество поверхностей, шт. Количество унифицированных поверхностей, шт. Квалитет точности, IT Параметр шероховатости, Ra, мкм Торцы L=456мм Торец L=260мм Торец L=138мм Торцы L=48мм Центровые отверстия Ш 3,15мм Шлицы Д8х36х40Д Фаска 2х45° Зубья Ш65,11мм Канавка 3±0,2 Канавка 4±0,2 Шпоночный паз 8Р9 Шпоночный паз 6Р9 Резьба М33х1,5-8q Отверстие Ш5 мм Отверстие резьбовое М10х1-7Н Конусность 1:15 Коэффициент унификации конструктивных элементов детали определяется по формуле где Qу.э.- число унифицированных конструктивных элементов детали, шт; Qу.э.- общее число конструктивных элементов детали, шт. Деталь технологична, так как 0,896>0,23 Коэффициент использования материала определяется по формуле где mд- масса детали, кг; mз- масса заготовки, кг. Деталь технологична, так как 0,75 = 0,75 Коэффициент точности обработки определяется по формуле где - средний квалитет точности. Деталь нетехнологична, так как 0,687<0,8 Коэффициент шероховатости поверхности определяется по формуле где Бср- средняя шероховатость поверхности. Деталь нетехнологична, так как 0,81 < 1,247 Исходя из произведенных расчетов, можно сделать вывод, что деталь технологична по коэффициенту унификации и по коэффициенту использования материала, но не технологична по коэффициенту точности обработки и по коэффициенту шероховатости поверхности. Размерный анализ чертежа детали начинаем с нумерации поверхностей детали, представленных на рисунке 1.3 Рисунок 1.3-Обозначение поверхностей

Рисунок 1.4-Размеры рабочей поверхности детали

Выполняется построение размерных графов на рисунке 1.5 Рисунок 1.5 -- Размерный анализ рабочей поверхности детали

При построении размерного анализа определили технологические размеры и допуски на них для каждого технологического перехода, определили продольные отклонения размеров и припусков и расчет размеров заготовки, определили последовательность обработки отдельных поверхностей детали, обеспечивающих требуемую точность размеров Тип производства выбираем предварительно, исходя из массы детали m = 4,7 кг и годовой программы выпуска деталей В = 9000 шт., производство серийное. От правильности выбора типа производства в дальнейшем зависят все остальные разделы разработанного технологического процесса. При крупносерийном производстве технологический процесс разрабатывается и хорошо оснащается, что позволяет взаимозаменяемость деталей, малую трудоемкость. Следовательно, будет более низкая себестоимость изделий. Крупносерийное производство предусматривает более широкое применение механизации и автоматизации производственных процессов. Коэффициент закрепления операций при среднесерийном производстве Кз.о = 10-20. Среднесерийное производство характеризуется широкой номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися небольшими партиями, и сравнительно небольшим объемом выпуска. На предприятиях среднесерийного производства значительная часть производства состоит из универсальных станков, оснащенных как специальными, так и универсально-наладочными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и удешевить производство.

7. Контрольное приспособление.

7.1 Описание и принцип работы приспособления.

Технологический анализ

Количественная оценка

![]()

Размерный анализ чертежа детали

Определение типа производства